Page 5 - 32FEGLININmar25

P. 5

© FEGLININ ISSN 2594-2298

| Año 8, No 32, enero - marzo 2025 |

espacio de trabajo organizado, limpio y eficiente. Esta metodología no sólo mejora la organización y

la eficiencia, sino que también aporta beneficios adicionales en términos de productividad y reducción

de desperdicios. Por ejemplo, Freitas et al. (2018) resaltan su impacto en la disminución de

desperdicio de materiales al facilitar la localización de recursos y mantener un entorno seguro y

ordenado. Asimismo, Monnanyana y Gupta (2021) enfatizan los beneficios tangibles de su

implementación, como la reducción del tiempo empleado en buscar herramientas, la mejora en la

seguridad y el orden, así como la disminución de materiales desperdiciados.

Por otra parte, el trabajo estandarizado, destacado por Valverde-Curi et al. (2019) como una

herramienta clave para la reducción de desperdicios, se centra en la uniformidad de los

procedimientos y la disminución de la variabilidad en las tareas diarias de las empresas

manufactureras. Este enfoque permite establecer procesos consistentes que eliminan actividades que

no generan valor y reducen la variabilidad, como lo señalan Fazinga et al. (2019), quienes además

destacan su contribución a la reducción del desperdicio de material. Por su parte, Labarta-García et

al. (2023), subrayan que el trabajo estandarizado organiza y define actividades dentro de un proceso,

logrando mayor efectividad, reducción de defectos, mayor flexibilidad operativa y un aumento

significativo en la productividad.

La integración de las 5S y el trabajo estandarizado se ha consolidado como una estrategia clave para

aumentar la eficiencia operativa y reducir desperdicios en las empresas manufactureras. Al combinar

los principios de orden, limpieza y estandarización, estas herramientas crean un entorno de trabajo

estructurado que favorece la mejora continua. Por ejemplo, Shahin et al. (2023) señalan que su

aplicación conjunta permite incrementar la productividad y minimizar la pérdida de materiales

mediante la optimización de los recursos. De manera complementaria, Tapia Vargas (2023) describe

cómo esta sinergia fortalece la reducción de desperdicios y establece una base sólida para el

mejoramiento continuo de los procesos. Finalmente, Bravo Fernandez (2023) enfatiza que esta

combinación fomenta el cumplimiento de estándares, impulsa una cultura de mejora continua y

contribuye a una mayor eficiencia operativa dentro de las organizaciones.

METODOLOGÍA

El proyecto de aplicación de las 5S y trabajo estandarizado, se realizó en una empresa manufacturera

del centro del estado de Veracruz. Este proyecto surgió a raíz de la necesidad de la empresa, objeto

de estudio, por disminuir la cantidad de forjas dañadas utilizadas para la fabricación de tijeras de

corte. Para dar solución a esta necesidad, primeramente, se realizaron recorridos por el área de

producción, en los que se identificó que la causa principal del daño a las forjas era el contacto

prologando de éstas con el aceite y liquido refrigerante, que ocurría en las cajoneras de las máquinas.

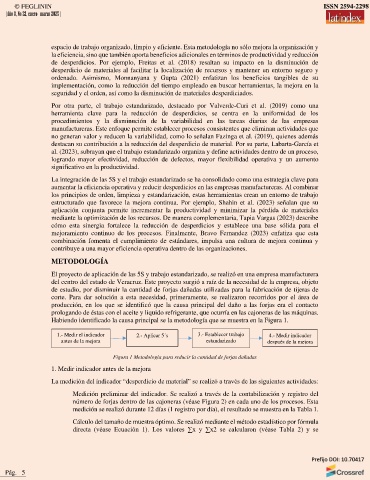

Habiendo identificado la causa principal se la metodología que se muestra en la Figura 1.

1.- Medir el indicador 2.- Aplicar 5´s 3.- Establecer trabajo 4.- Medir indicador

antes de la mejora estandarizado después de la mejora

Figura 1 Metodología para reducir la cantidad de forjas dañadas

1. Medir indicador antes de la mejora

La medición del indicador “desperdicio de material” se realizó a través de las siguientes actividades:

Medición preliminar del indicador. Se realizó a través de la contabilización y registro del

número de forjas dentro de las cajoneras (véase Figura 2) en cada uno de los procesos. Esta

medición se realizó durante 12 días (1 registro por día), el resultado se muestra en la Tabla 1.

Cálculo del tamaño de muestra óptimo. Se realizó mediante el método estadístico por fórmula

directa (véase Ecuación 1). Los valores ∑x y ∑x2 se calcularon (véase Tabla 2) y se

Prefijo DOI: 10.70417

Pág. 5