Page 8 - 32FEGLININmar25

P. 8

© FEGLININ ISSN 2594-2298

| Año 8, No 32, enero - marzo 2025 |

Figura 4 a) Ejemplo de uso frecuente. b) Ejemplo de uso poco habitual. c) Ejemplo de uso nulo. d) Ejemplo de

contenedores utilizados. e) Antes y después de la aplicación de Seiton

Como tercer paso se aplicó Seiso (limpiar), con el objetivo de mantener limpias las estaciones de

trabajo, máquinas, equipos y herramientas, y detectar cuestiones que ponen en riesgo la seguridad del

personal operativo como charcos, fugas o cables pelados. Para aplicar esta S, se realizaron las

siguientes actividades:

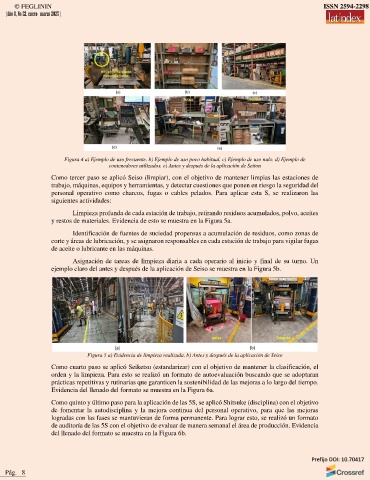

Limpieza profunda de cada estación de trabajo, retirando residuos acumulados, polvo, aceites

y restos de materiales. Evidencia de esto se muestra en la Figura 5a.

Identificación de fuentes de suciedad propensas a acumulación de residuos, como zonas de

corte y áreas de lubricación, y se asignaron responsables en cada estación de trabajo para vigilar fugas

de aceite o lubricante en las máquinas.

Asignación de tareas de limpieza diaria a cada operario al inicio y final de su turno. Un

ejemplo claro del antes y después de la aplicación de Seiso se muestra en la Figura 5b.

Figura 5 a) Evidencia de limpieza realizada. b) Antes y después de la aplicación de Seiso

Como cuarto paso se aplicó Seiketsu (estandarizar) con el objetivo de mantener la clasificación, el

orden y la limpieza. Para esto se realizó un formato de autoevaluación buscando que se adoptaran

prácticas repetitivas y rutinarias que garanticen la sostenibilidad de las mejoras a lo largo del tiempo.

Evidencia del llenado del formato se muestra en la Figura 6a.

Como quinto y último paso para la aplicación de las 5S, se aplicó Shitsuke (disciplina) con el objetivo

de fomentar la autodisciplina y la mejora continua del personal operativo, para que las mejoras

logradas con las fases se mantuvieran de forma permanente. Para lograr esto, se realizó un formato

de auditoría de las 5S con el objetivo de evaluar de manera semanal el área de producción. Evidencia

del llenado del formato se muestra en la Figura 6b.

Prefijo DOI: 10.70417

Pág. 8